Have any questions?

+44 1234 567 890

Rundlaufgenauigkeit

Rundlaufgenauigkeit beschreibt, wie stark die tatsächliche Drehbewegung eines rotierenden Bauteils von einer idealen Rotation um eine Bezugsachse abweicht. Der Begriff ist in rotierenden Schneid- und Trennsystemen zentral, weil er direkte Auswirkungen auf Schnittspiel, Schwingungen und Kantenqualität hat.

Technische Definition und Abgrenzungen

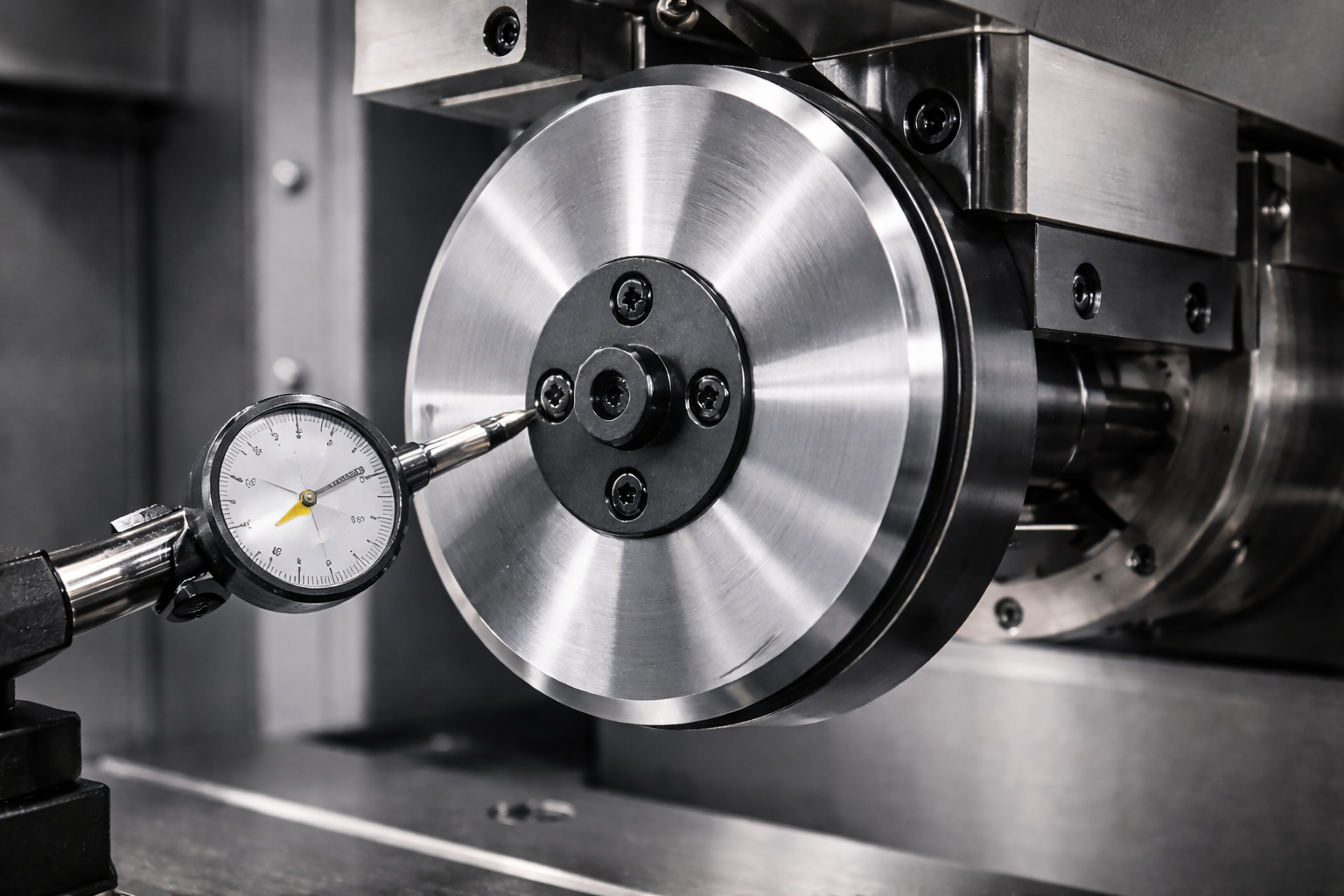

Rundlaufgenauigkeit wird häufig über Messungen mit einer Messuhr oder taktilen Sensoren an definierten Bezugsflächen erfasst. Man unterscheidet dabei Aspekte wie radialen Rundlauf (Abweichung in radialer Richtung) und axialen Planlauf (Seitenschlag). Abzugrenzen ist Rundlaufgenauigkeit von Unwucht: Unwucht ist eine Massenasymmetrie, die Kräfte erzeugt, während Rundlaufabweichungen geometrische Abweichungen der Drehbewegung beschreiben. In der Praxis treten beide häufig gemeinsam auf und verstärken sich in ihren Effekten.

Für rotierende Messeranwendungen ist relevant, dass Rundlaufgenauigkeit nicht nur vom Messer selbst abhängt, sondern vom gesamten Aufbau: Spindel, Lager, Aufnahme, Distanzringe, Schraubbilder, Anlageflächen und Verschmutzungen. Schon kleine Partikel oder beschädigte Anlageflächen können Messwerte verschlechtern. Deshalb ist Rundlaufgenauigkeit sowohl ein Fertigungs- als auch ein Instandhaltungsthema.

Einfluss auf Schnittqualität und Standzeit

In Systemen mit Umlaufmessern bestimmt die Rundlaufgenauigkeit, wie konstant das Schnittspiel und der Eingriff entlang einer Umdrehung sind. Wenn ein Messer periodisch näher an das Gegenmesser oder die Auflage kommt, entstehen wechselnde Belastungsspitzen: an „engen“ Stellen steigt die Kontaktkraft, an „weiten“ Stellen kann der Schnitt unvollständig werden oder es entsteht Grat. Diese Wechselbelastung beschleunigt Verschleiß und kann zu lokalen Ausbrüchen führen. Zudem erzeugen Rundlaufabweichungen Vibrationen, die wiederum die Oberflächenqualität verschlechtern und Lager sowie Antrieb belasten.

In Branchen wie Möbelindustrie und Innenausbau, in denen Kantenqualität und Maßhaltigkeit sichtbar sind, wirken sich Rundlaufprobleme schnell in Form von ungleichmäßigen Schnittkanten oder wiederkehrenden Qualitätsabweichungen aus. Im Holzbau kommen häufig lange Produktionsläufe hinzu; dort können kleine Abweichungen über Zeit zu erheblichem Nacharbeitsaufwand führen. Rundlaufgenauigkeit ist damit ein Schlüsselparameter, um Prozessstabilität und reproduzierbare Kantenqualität sicherzustellen.

Messpraxis, Ursachen und Optimierung

Die Messung der Rundlaufgenauigkeit erfolgt typischerweise in montiertem Zustand, weil nur dann die realen Einflüsse der Aufnahme berücksichtigt werden. Wichtig sind definierte Messpunkte, saubere Anlageflächen und die Dokumentation der Messerposition. Ursachenanalyse beginnt oft mit einfachen Maßnahmen: Reinigung, Sichtprüfung von Anlageflächen, Kontrolle von Schraubmomenten und der Zustand der Distanz- und Spannringe. Wenn sich die Werte nicht stabilisieren, können tiefergehende Ursachen wie Lagerzustand, Spindelgeometrie oder beschädigte Aufnahmen vorliegen.

Bei Paul Wegner in Hagen wird Rundlaufgenauigkeit in der Praxis häufig als Schnittstellenkriterium zwischen Messerlieferant, Instandhaltung und Produktion behandelt: Nur wenn Messergeometrie, Aufnahmequalität und Justage zusammenpassen, ist die Rundlaufgenauigkeit im Betrieb ausreichend stabil. Dabei ist auch die Nachschärfung relevant, weil unsymmetrischer Abtrag Masseverteilung und Geometrie beeinflussen kann. Eine prozesssichere Strategie verbindet daher Fertigungs- und Instandhaltungsmaßnahmen mit klaren Prüf- und Freigabekriterien.

Fazit

Rundlaufgenauigkeit ist ein zentraler Parameter für rotierende Schneidprozesse und beeinflusst Schnittspiel, Schwingungsverhalten, Kantenqualität und Standzeit. Die Qualität hängt weniger von einem Einzelteil ab als vom Gesamtsystem aus Aufnahme, Lagerung, Montage und Messerzustand. Wer Rundlauf systematisch misst, dokumentiert und Ursachen strukturiert behebt, verbessert Prozessstabilität und reduziert Folgekosten.

Wenn Sie Rundlaufabweichungen als Ursache für Grat, ungleichmäßigen Verschleiß oder Vibrationen vermuten, kann die Abstimmung mit Paul Wegner aus Hagen helfen, Messkonzept, Toleranzkriterien und Instandhaltungsmaßnahmen praxisnah zu konsolidieren.