Have any questions?

+44 1234 567 890

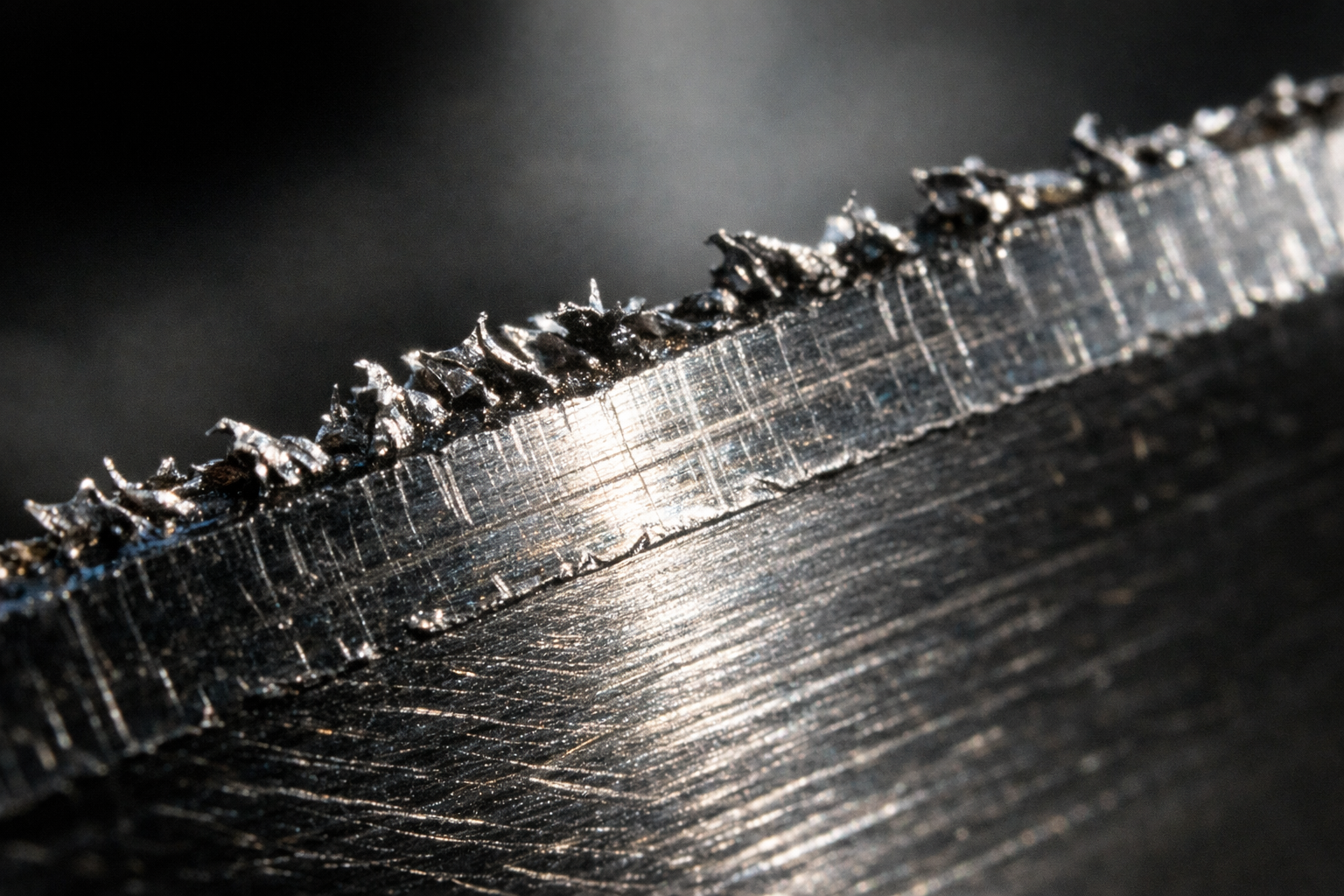

Gratbildung

Gratbildung bezeichnet das Entstehen eines plastisch verformten Materialüberstands an einer Kante nach Trenn-, Schneid- oder Zerspanprozessen. Der Grat ist kein Zufallsprodukt, sondern Folge definierter Werkstoff- und Prozessbedingungen und beeinflusst Maßhaltigkeit, Funktion und Sicherheit.

Mechanismen der Entstehung

Gratbildung entsteht, wenn Material im Randbereich nicht sauber getrennt, sondern durch Schub- und Druckspannungen plastisch verdrängt wird. In der Zerspanung kann das an ungünstigen Schnittbedingungen, an Werkzeugverschleiß oder an einer nicht passenden Schneidengeometrie liegen. In Schneidprozessen mit Maschinenmessern treten Grate häufig auf, wenn das Schnittspiel zu groß ist, die Schneiden stumpf sind oder das Material zäh-elastisch reagiert. Typische Einflussgrößen sind Materialfestigkeit, Duktilität, Blech- oder Plattendicke, Schnittgeschwindigkeit, Vorschub und die Stabilität der Werkstückspannung.

Wichtig ist die Abgrenzung zu Aufwurf oder Ausbruch: Gratbildung beschreibt in der Regel einen zusammenhängenden, verformten Überstand; Ausbrüche sind materialabtragende Schäden, die meist spröd auftreten. Für die Prozessoptimierung ist diese Unterscheidung zentral, weil die Gegenmaßnahmen differieren. Während Gratbildung oft über Geometrie, Schärfe und Schnittparameter reduzierbar ist, erfordern Ausbrüche häufig zähere Schneidstoffe, andere Wärmebehandlung oder eine Anpassung der Belastungsspitzen.

Bewertung, Prüfung und Qualitätskriterien

In der industriellen Praxis wird Gratbildung über Sichtprüfung, Tastschnitt, Messmittel oder taktile/optische Verfahren bewertet. Relevant sind Grathöhe, Gratdicke, Haftfestigkeit und Verteilung entlang der Kante. Ein kleiner, leicht entfernbarer Grat kann tolerierbar sein; ein fester, scharfkantiger Grat ist dagegen sicherheitsrelevant und kann in Montage- oder Klebeprozessen stören. In der Möbelbranche und im Innenausbau spielt zudem die Oberflächenqualität eine Rolle: Grate können Beschichtungen beschädigen, Lackkanten aufwerfen oder Passungen verschlechtern. Im Holzbau treten analoge Effekte als Faseraufwurf oder Ausriss auf; obwohl das nicht identisch ist, lohnt der Vergleich, weil Mechanik und Gegenmaßnahmen (Schärfe, Schneidenwinkel, Vorschub, Materialführung) ähnlich gedacht werden.

Für Maschinenmesseranwendungen ist der Zusammenhang zwischen Schneidenzustand und Gratbildung besonders direkt. Stumpfe Schneiden erhöhen die plastische Verdrängung, was den Grat verstärkt und gleichzeitig die erforderliche Schnittkraft erhöht. Bei Paul Wegner in Hagen wird Gratbildung deshalb häufig als Diagnosekriterium genutzt: Das Gratbild liefert Hinweise auf Schneidenverschleiß, falsches Schnittspiel oder eine nicht passende Schneidengeometrie im Verhältnis zum Schnittgut.

Vermeidung und prozesssichere Gegenmaßnahmen

Gratbildung wird selten durch eine einzelne Maßnahme eliminiert, sondern durch ein abgestimmtes Paket aus Werkzeugzustand, Geometrie, Maschineneinstellung und Prozessführung. Typische Ansatzpunkte sind:

-

Schneiden scharf halten und Nachschärfintervalle an den Prozess koppeln

-

Schnittspiel und Ausrichtung von Messer/Gegenmesser präzise einstellen

-

Schneidenwinkel an Werkstoff und Schnittprinzip anpassen

-

Vorschub und Schnittgeschwindigkeit so wählen, dass Verdrängung minimiert wird

-

Materialführung stabilisieren, um Schwingungen und Kippmomente zu reduzieren

-

Geeignete Schneidstoff- und Wärmebehandlungszustände wählen

-

Gratmessung und Rückmeldung in die Instandhaltung integrieren

Dabei ist wichtig, die Nebenwirkungen zu berücksichtigen: Ein sehr kleiner Schneidenwinkel kann zwar Gratbildung reduzieren, erhöht aber unter Umständen die Ausbruchneigung. Ebenso kann eine höhere Schnittgeschwindigkeit je nach Werkstoff entweder eine sauberere Trennung fördern oder zusätzliche Erwärmung und damit Verdrängung verstärken. Prozesssicherheit entsteht daher durch Versuchsplanung, klare Prüfmerkmale und eine belastbare Dokumentation der Messerzustände.

Fazit

Gratbildung ist ein systematisches Ergebnis von Werkstoffverhalten und Prozessparametern und damit ein zentraler Qualitäts- und Sicherheitsindikator. Wer Gratbilder differenziert bewertet, kann nicht nur die Kantenqualität verbessern, sondern auch Standzeiten und Prozessstabilität erhöhen. Entscheidend ist die abgestimmte Betrachtung von Schneidengeometrie, Schärfezustand, Schnittspiel und Materialführung.

Wenn Sie Gratbildung in Ihrer Anlage wiederkehrend beobachten, unterstützt eine strukturierte Analyse mit Paul Wegner aus Hagen dabei, Ursache-Wirk-Ketten zu klären und die Messer- sowie Maschinenparameter zielgerichtet zu optimieren.